Procédé : soudure par résistance par point, bossage, molette et bout.

Soudage des aciers, THLE, THR et embouties à chaud.

L'évolution des normes, des contrôles qualité et des exigences clients ont fait évoluer les besoins en termes de connaissances et maîtrise du procédé.

En paralèlle, les constructeurs machines ont fait évoluer leur offres avec, la moyenne fréquence en courant continu (MFDC) et plus récemment la soudure auto-adaptative (AW).

SD Service vous propose de l'assistance, de l'expertise ou de la formation pour vous accompagner dans la maîtrise des nouvelles évolutions et ce, sur tous types de matériaux et notamment les :

- HLE (210 MPa ≤ Re ≤ 350 MPa)

- THLE (350 MPa ≤ Re ≤ 550 MPa)

- UHLE ou THR (550 MPa ≤ Re

)...

- Aciers emboutis à chaud (Rm de 1500 MPa) ou "hot stamping"

Ces aciers doivent leurs caractéristiques mécaniques élevées à l’action contrôlée d’éléments d’addition tels que le niobium, le titane et un affinage du grain.

Ces aciers peuvent être laminés à chaud ou à froid, ainsi que revêtus ou non par des procédés de galvanisation ou d’electrozinguage par exemple.

Soudabilité : d’une manière générale, c’est la teneur en carbone qui est déterminante dans le comportement mécanique des points soudés (formation ou non d’une structure trempée et non ductile). Les aciers HLE (haute limite élastique) ayant un carbone inférieur à 0,1% ne posent pas de problème de soudabilité.

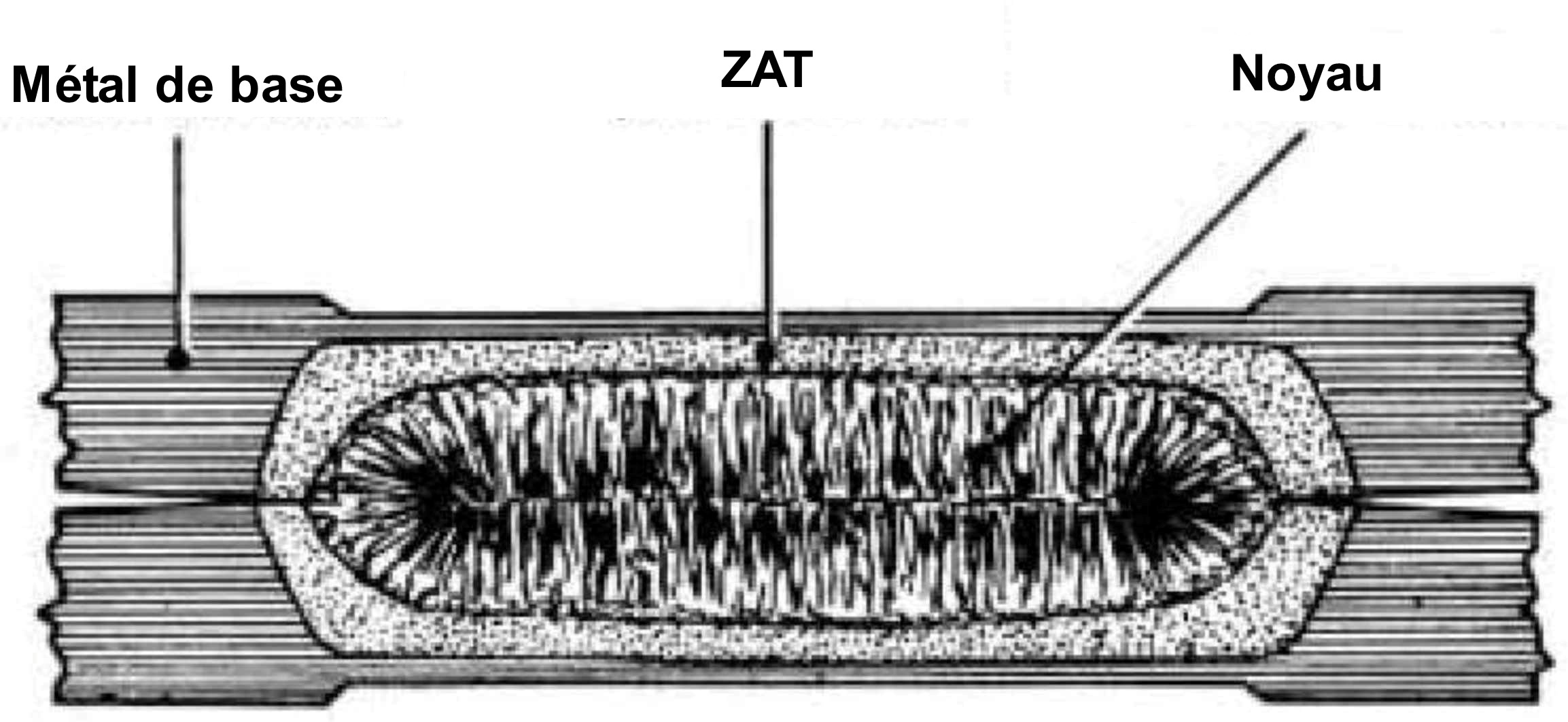

Par contre les aciers THR (très haute résistance) qui sont du type carbone-manganèse sont plus sensibles à la trempe (martensitique) surtout en soudage par résistance pour lequel le refroidissement de la soudure est rapide.

On obtient des points présentant des ruptures partielles ou interfaciales.

Ces modes de ruptures spécifiques proviennent de l’obtention de noyaux soudés à très forte teneur en phases métallurgiques dures avec un fond d’entaille à l’interface tôle-tôle entraînant une forte concentration de contraintes dans ce noyau à très faible ductiliténe (non liées à la présence ou non de revêtements anti-corrosion).

La composition chimique, à savoir le %Ceq. joue un rôle critique pour ces aciers ou ce pourcentage est très supérieur à 0,14.

On peut en déduire que les C et Mn permettent de durcir le matériau de manière peu coûteuse mais détériorent la soudabilité.

Lorsque %C > 0,14, la soudabilité n’est pas satisfaisante.

Par contre les éléments dispersoïdes (V, Nb, Ti) permettent d’augmenter les caractéristiques mécaniques sans trop affecter la soudabilité par résistance.

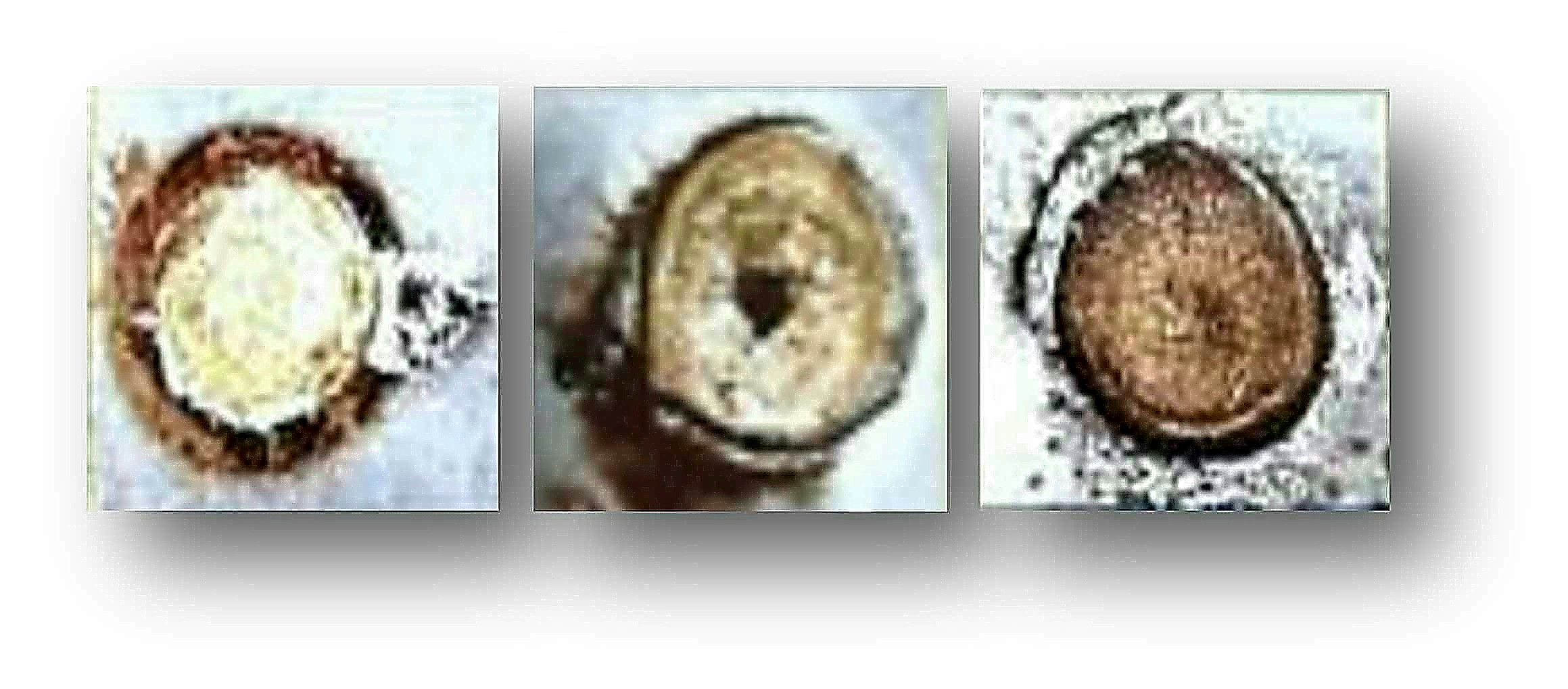

Paramètres de soudure THLE, THR : ces matériaux ayant une résistance mécanique importante nous obligent à adopter des paramètres spécifiques pour éviter les projections de soudure (grabons), le collage des électrodes sur la tôle, les points de soudure avec défauts de types : point avec éclat, percé ou flashé, point enfoncé ou criqué, point cuivré, etc.

Nous observons également un effet de trempe au niveau du noyau de soudure et une fragilisation de la ZAT qui peut nous imposer des paramètres spécifiques, voir un traitement thermique afin de limiter ces phénomènes.

Aciers emboutis à chaud (ultra haute résistance) : destinées aux pièces de structures et de sécurité pour l'automobile, les caractéristiques mécaniques obtenues sur pièces sont extrêmement élevées (très bonne résistance au crash) avec une Rm de 1500 MPa, ce qui permet d'atteindre des allègements de l'ordre de 30 a 50% par rapport aux nuances conventionnelles embouties a froid.

Paramètres de soudure des tôles embouties à chaud : En raison d’une très haute résistance mécanique et d’une faible ductilité, on observe avec l’utilisation de paramètres de soudage standards des projections de soudure qui peuvent conduire à des défauts de type fissuration et une dégradation de la surface du point soudé.

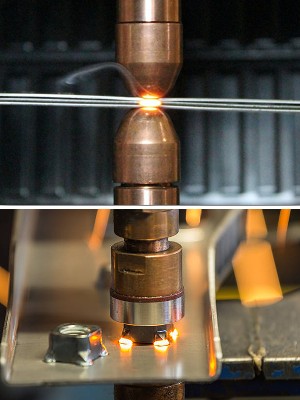

Usure des électrodes en soudage par point :

Nous observons une dégradation des électrodes de soudure par résistance par point liée à plusieurs paramètres dont notamment : temps d'accostage, effort, temps de soudure, refroidissement, etc.

Le recuit de l'alliage de cuivre (CuCrZr, CuCr, CuZr, CuCoBe) peut engendrer une perte de dureté de plus de 20% sur la face active. La maîtrise du processus de soudage permet une optimisation de la durée de vie des électrodes tout en ayant un processus de soudure plus stable.

Notre spécialiste est à votre disposition pour tout renseignement supplémentaire :

Votre contact : David BOUCHENY au 06 82 53 70 76 eMail : info@sdservice.fr

Téléchargez les programmes des formations soudure par résistance au format pdf en cliquant ici...

Nouveau : voir le catalogue des appareils de contrôle et accessoires (contrôleur d'intensité, de temps, de tension, d'effort...) en soudage par resistance au format pdf en cliquant ici...

Formation utilisation du coffret de soudure (séquenceur, programmateur) : ARO : AR01, 2X16, 2X16II, 2X16III, iBOX, 4T2P, 8T6P... TECNA : TE90, TE101, TE300, TE450, TE503, TE600, TE750... SCIAKY : P200, P300, M200, CPS2000, SY SOL TRI... MIYACHI : HF25, HF27, ISQ20, CT110A, MEA... SOUDAX: CMS, GMF GENIUS... SERRA : SERRATRON, TP10, UPF-8a, 100, 300Net, MFC3000, 8000NF... MATUSCHEK : H9000, SPATZ BG-02... BOSCH : BOS6000

Formation sur logiciel de programmation soudure : ARODMS, ARONET, BOS6000 BOSCH...

Les normes en soudage par résistance :

ISO 17677-1:2024 Soudage par résistance — Vocabulaire — Partie 1: Soudage par points, par bossages et à la molette

ISO 15609-5:2011 Descriptif et qualification d'un mode opératoire de soudage pour les matériaux métalliques — Descriptif d'un mode opératoire de soudage — Partie 5: Soudage par résistance

ISO 14373:2015 Soudage par résistance — Mode opératoire pour le soudage par points des aciers à bas carbone revêtus et non revêtus

ISO 16432:2006 Soudage par résistance — Mode opératoire de soudage par bossage(s) embouti(s) des aciers à bas carbone revêtus et non revêtus

ISO 16433:2006 Soudage par résistance — Mode opératoire pour le soudage à la molette des aciers à bas carbone revêtus et non revêtus

ISO 14327:2004 Soudage par résistance — Modes opératoires pour la détermination du domaine de soudabilité pour le soudage par résistance par points, par bossages et à la molette

ISO 18595:2024 Soudage par résistance — Soudage par points de l'aluminium et des alliages d'aluminium — Soudabilité, soudage et essais

ISO 15613:2004 Descriptif et qualification d'un mode opératoire de soudage pour les matériaux métalliques — Qualification sur la base d'un assemblage soudé de préproduction - sera remplacée par ISO/WD 15613.

ISO 15614-12:2014 Descriptif et qualification d'un mode opératoire de soudage pour les matériaux métalliques — Épreuve de qualification d'un mode opératoire de soudage — Partie 12: Soudage par points, à la molette et par bossages - sera remplacée par ISO/PRF 15614-12

ISO 15614-13:2012 Descriptif et qualification d'un mode opératoire de soudage pour les matériaux métalliques — Épreuve de qualification d'un mode opératoire de soudage — Partie 13: Soudage en bout par résistance pure et soudage par étincelage - sera remplacée par ISO/FDIS 15614-13

ISO 18278-1:2015 Soudage par résistance — Soudabilité — Partie 1: Exigences générales pour l'évaluation de la soudabilité pour le soudage par résistance par points, à la molette et par bossages des matériaux métalliques - sera remplacée par ISO/DIS 18278-1

ISO 18278-2:2016 Soudage par résistance — Soudabilité — Partie 2: Méthodes d'évaluation de la soudabilité par points

ISO 18278-3:2017 Soudage par résistance — Soudabilité — Partie 3: Méthodes d'évaluation de l'aptitude au soudocollage par points

ISO 14554-1:2013 Exigences de qualité en soudage — Soudage par résistance des matériaux métalliques — Partie 1: Exigences de qualité complète

ISO 14554-2:2013 Exigences de qualité en soudage — Soudage par résistance des matériaux métalliques — Partie 2: Exigences de qualité élémentaire

ISO 669:2016 Soudage par résistance — Matériel de soudage par résistance — Exigences mécaniques et électriques

ISO 5182:2016 Soudage par résistance — Matériaux pour électrodes et équipements annexes

ISO 5821:2009 Soudage par résistance — Embouts amovibles de pointes d'électrodes pour soudage par points

ISO 5830:1984 Soudage par points par résistance — Embouts amovibles mâles d'électrode

ISO 5184:1979 Pointes d'électrodes droites pour soudage par points par résistance

ISO 17657-5:2005 Soudage par résistance — Mesurage des courants en soudage par résistance — Partie 5: Vérification des systèmes de mesurage du courant de soudage

ISO 10447:2015 Soudage par résistance — Essais des soudures — Essais de pelage et de déboutonnage au burin appliqués aux soudures par résistance par points et par bossages - sera ramplacée par ISO/AWI 10447

ISO 14272:2016 Soudage par résistance — Essais destructifs des soudures — Dimensions des éprouvettes et mode opératoire pour l'essai de traction en croix des soudures par résistance par points et par bossages

ISO 14273:2016 Soudage par résistance — Essais destructifs des soudures — Dimensions des éprouvettes et mode opératoire pour l'essai de traction-cisaillement des soudures par résistance par points et par bossages

ISO 14270:2016 Soudage par résistance — Essais destructifs des soudures — Dimensions des éprouvettes et mode opératoire pour l'essai de pelage mécanisé des soudures par résistance par points, à la molette et par bossages

ISO 17653:2012 Soudage par résistance — Essais destructifs des soudures sur matériaux métalliques — Essai de torsion de soudure par résistance par points

ISO 14732:2013 Personnel en soudage — Épreuve de qualification des opérateurs soudeurs et des régleurs en soudage pour le soudage mécanisé et le soudage automatique des matériaux métalliques - sera remplacée par ISO/AWI 14732.